Který typ montáže T-spojů vítězí?

01.01.1970Porovnali jsme tři metody tvarování odboček

V dnešní době bude každý souhlasit s tím, že v průmyslu jsou primárními cíli kvalita v širším slova smyslu a produktivita. V odvětvích, kde se klade velký důraz na čistotu, jako například v potravinářském, farmaceutickém a kosmetickém průmyslu - se kilometry potrubí používají mimo jiné na rozvodné smyčky plynů a kapalin, čistící systémy jako CIP (z angl. Clean In Place) a SIP, ( z angl. Steam In Place), filtrační systémy nebo výměníky tepla atd.

Všechny tyto sítě vyžadují rozdělovací potrubí. Zmínka o potrubích také znamená zmínka o T-spojích. Tyto rozdělovače jsou obvykle vyrobeny z nerezavějící oceli dle doporučení směrnice EHEDG č. 8- "Stavební materiály musí být antikorozní, netoxické, mechanicky stabilní a jejich povrchová úprava nesmí být nepříznivě ovlivněna za podmínek určována použití" a standardu ASME BPE, který obhajuje použití korozivzdorné oceli řady 300, přesněji 316L. Pro hygienické aplikace je nerezavějící ocel 316L čistitelná, tvarovatelná za studena a obsahuje 2 až 3% molybdenu, což výrazně zvyšuje jeho odolnost proti korozi.

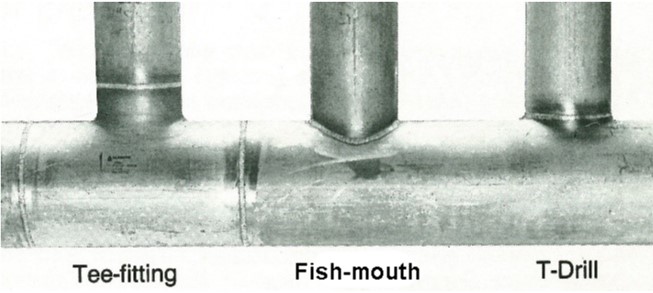

Existují tři hlavní metody tvarování odboček:

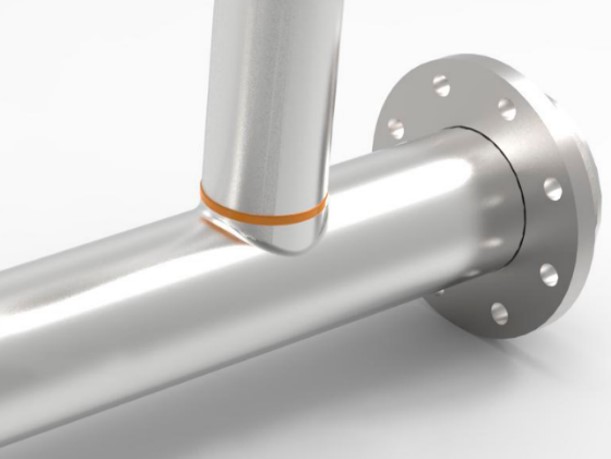

- Instalace potrubí na otvory vyvrtané v potrubí (obr. 1 a 2)

- Instalace T-spojů na délky potrubí (obr. 3)

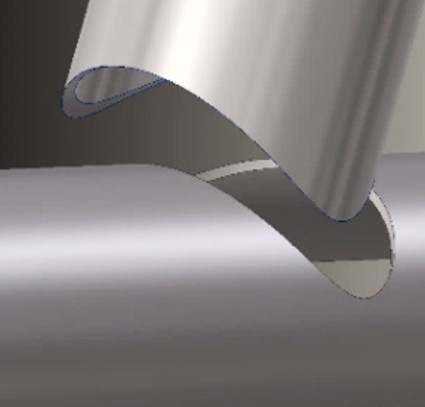

- Vytvoření odbočných spojů přímo z vedeného potrubí (Extrudované hrdlo - metoda T-DRILL) (obr. 4)

Obr.č.1 - Instalace přímo na otvory v potrubí

Obr.č.1 - Instalace přímo na otvory v potrubí  Obr.č.2 - Výsledek navařování přímo na otvor. tzv. Fish-mouth připojení

Obr.č.2 - Výsledek navařování přímo na otvor. tzv. Fish-mouth připojení  Obr.č.3 - Svařované T-spoje

Obr.č.3 - Svařované T-spoje  Obr.č.4 - T-Drill metoda vyhrdlovanie nerezové trubky

Obr.č.4 - T-Drill metoda vyhrdlovanie nerezové trubky  Obr.č.5 - Výsledný spoj metodou T-Drill

Obr.č.5 - Výsledný spoj metodou T-Drill Při trubkách o tloušťce až 12,7 mm je nejlepší a nejefektivnější způsob výroby těchto rozdělovačů mechanické (T-DRILL) vytvoření odbočných spojů přímo na vedeném potrubí. To minimalizuje potřebu svařování a možné místa netěsností nebo místa náchylné na zachytávání kontaminantů. Pokud je potřeba dodatečné leštění trubek ve svařených bodech, je to účinnější při mechanicky vytvořeném odbočných spojení, protože existuje minimální množství tupo svařovaných a dokonale kolmých spojů.

V oblasti instalace potrubí nad otvorem existují takzvané spojení "Fish-mouth connection" (obr. 2).

Přestože spojení "rybí ústa" je velmi dlouho používanou metodou, v dnešní době představuje největší riziko z hlediska hygieny. Tvar je skutečně složitý, pokud jde o svařování, a z důvodu produktivity se často používá ruční svařování. Tato metoda, dokonce ani při nejlepší ruční svářečce, nemůže zaručit hladký a čistý svar v nejkomplikovanějších oblastech. Tento tvar navíc představuje oblasti, ve kterých je čištění téměř nemožné.

Obr.č.6 - Porovnání metod

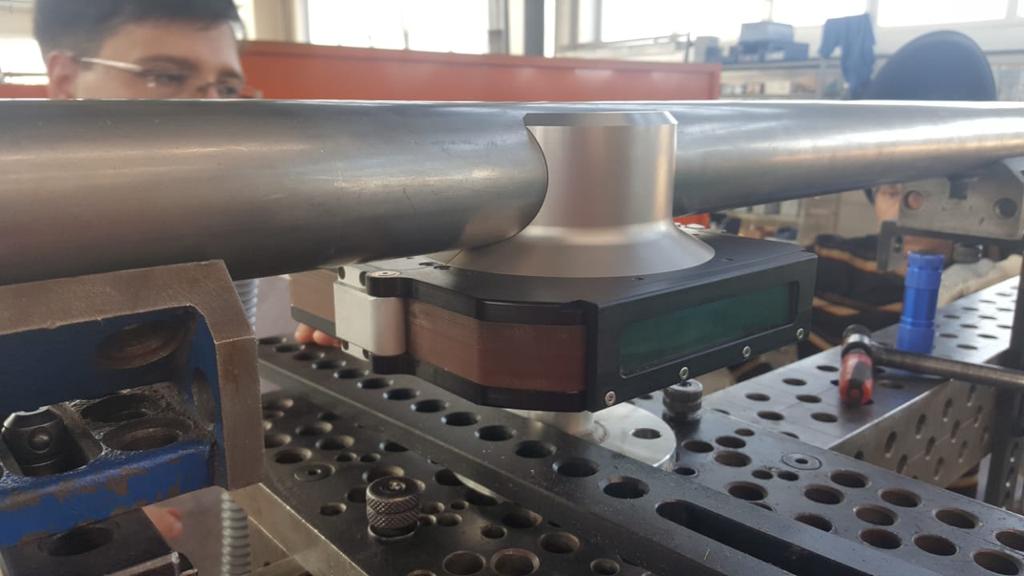

Obr.č.6 - Porovnání metod Pokud je to možné, jedna z nejefektivnějších metod spočívá v eliptickém frézování otvorů, mechanickém vytlačováni nebo tvarování (lemování) spojí větví a ořezávání povrchu vytlačené části, a to vše, aniž by bylo nutné pohybovat trubkou. Po mnoha letech se uznává, že automatické orbitální svařování je nejvhodnějším řešením pro montáž s ohledem na kvalitu výsledku, zisky ve výrobě a skutečnost, že splňuje všechny požadavky vysoké čistoty.

Porovnání T-Drill metody s běžným svařováním fitingů:

Dalším běžným aspektem těchto odvětví je, že jejich systémy jsou vyráběny z leštěné austenitické trubky z nerezavějící oceli, zpravidla sestavené autogenním svařováním na tupo nebo fúzí. Při správném provedení a při podobném obsahu síry v prvcích, tento typ svaru vytváří vysoce pevný spoj bez prasklin nebo pórovitosti, které by mohly zachycovat prvky náchylné na následnou kontaminaci výrobku. V oblasti ultra-vysoké čistoty může být kvůli optimalizací toku proveden elektrolytický leštič.

Pro správnou montáž musí zohlednit také množství charakteristických vlastností, které jsou spojeny s provedením těchto rozdělovačů s extrudovanými otvory. Mechanické vytváření větveným spojení systematicky zahrnuje velmi mírnou ovalizace, která musí být vždy zahrnuta v normalizovaných hodnotách orbitálního svařování.

Obr.č.6 - Zařízení na mechanické vytlačování a vyhrdlovanie trubek

Obr.č.6 - Zařízení na mechanické vytlačování a vyhrdlovanie trubek Vytlačování také zahrnuje určité zúžení tloušťky mechanicky vytvořené odbočky; v závislosti na poměru mezi průměrem větve a průměrem rozdělovače. S vědomím, že čím jsou průměry trubice a odbočné trubice podobnější, tím důležitější je zředění stěny, na optimalizaci výsledku sestavy se zpravidla používá poměr blízký 2.

Výška takto vytvořených hrdel je dána použitým materiálem, jeho prodloužením a rozměry / poměrem rozchodová a odbočných trubek. Výška hrdla se obvykle pohybuje mezi 2 a 20 mm mezi malými a velkými rozměry potrubí. Tato výška je samozřejmě změněna oříznutím, aby byla zajištěna optimální kontaktní plocha s odbočných trubkou. Výškou mechanicky tvarovaného hrdla je zcela možné provést montáž orbitálním svařováním TIG.

Výška hrdla samozřejmě znamená, že v určitých případech by měla svářecí hlava obsahovat systém, který elektrodu nakloní nebo zosik, aby se umístil v oblasti, která se má svařovat, a zajistí účinný plynový štít, kvůli zabránění jakékoliv oxidaci. Podle typu použitých hlav bude plynový štít buď v uzavřeném prostoru (obr. 7) nebo rozptylem (obr. 8).

Obr.č.7 - Orbitální svařování TIG se svářečskou hlavou s uzavřenou komorou

Obr.č.7 - Orbitální svařování TIG se svářečskou hlavou s uzavřenou komorou  Obr.č.8 - Výsledný svar

Obr.č.8 - Výsledný svar Evidentně bude dalším preventivním opatřením, bez ohledu na typ hlavy, zavedení plynového systému na druhé straně, aby se zabránilo jakékoli oxidaci vnitřního svaru.

V dnešní době jsou svařovací generátory vybaveny dialogovými systémy, které umožňují výběr nejlepší provozní metody podle různých parametrů, jako jsou použity průměry, materiály atd. Asistované programování podporuje kvalitu svaru. Rozdělení na oblasti svařování usnadňuje zvládnutí svarové lázně v každém ohledu, přesněji jeho polohu, tloušťku a tvar ve spoji.

Závěrem lze říci, že technické objevy a technologické inovace v ovládání svařovacích materiálů a postupů v současné době zaručují kvalitu výrobků a instalací a zároveň zlepšují produktivitu. Mechanické tvarování hrdel na rozdělovačích minimalizuje počet sekundárních svarů a operací, snižuje množství zakoupených T-spojů a je dokonale kompatibilní s orbitálním svařovacím zařízením TIG, čímž je zajištěna úplná bezpečnost opakovatelnosti svaru.

Poraďte se s našimi odborníky

Chcete vidět stroje na vlasy oči nebo se o strojích T-Drill dozvědět více? Neváhejte nás kontaktovat. Stroje vám rádi osobně představíme.